DỊCH VỤ SCAN NHIỆT TỦ ĐIỆN (THERMAL SCAN):

GIẢI PHÁP “CHỤP X-QUANG” NGĂN NGỪA HỎA HOẠN & DỪNG MÁY

“Bạn có biết? 70% các vụ hỏa hoạn nhà máy bắt nguồn từ sự cố điện, và đa phần đều khởi phát từ những điểm nóng (hotspot) vô hình. Tại KTH Electric, chúng tôi đã giúp một nhà máy tại Bình Dương tránh được thiệt hại hàng tỷ đồng nhờ phát hiện sớm một thanh cái trong tủ điện chính đang âm thầm tăng nhiệt lên 180°C.”

Scan Nhiệt Là Gì?

Tại Sao Nó Là “Hoạt Động Thiết Yếu”?

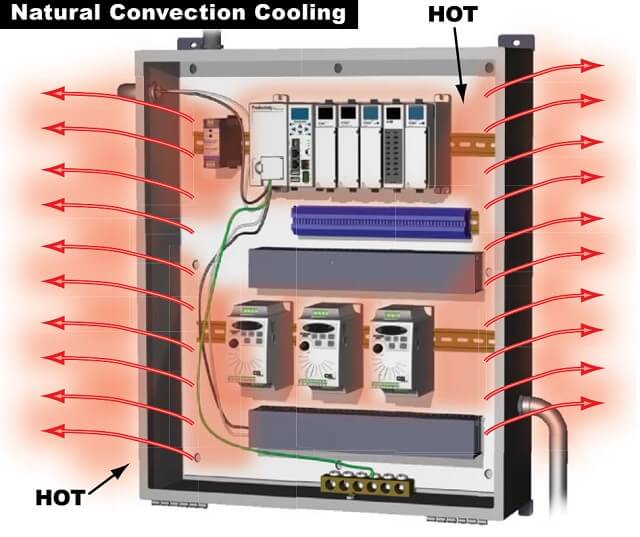

Scan nhiệt (thermal scan) là phương pháp sử dụng công nghệ hồng ngoại để “nhìn thấy” nhiệt độ bề mặt của thiết bị. Đây là phương pháp duy nhất cho phép chẩn đoán sức khỏe hệ thống điện khi đang vận hành (online) mà không cần cắt điện, đảm bảo an toàn tuyệt đối.

Scan nhiệt có bắt buộc không? Tuy không phải quy định cứng nhắc, nhưng hầu hết các công ty bảo hiểm và tiêu chuẩn PCCC đều yêu cầu đây là hoạt động thiết yếu để đánh giá rủi ro và gia hạn hợp đồng.

5 “Sát Thủ” Giấu Mặt Gây Quá Nhiệt Tủ Điện

1Tiếp xúc kém (Lỏng mối nối)

Nguyên nhân số 1 gây cháy. Bu lông tại thanh cái Busbar hoặc đầu cos bị lỏng, làm tăng điện trở tiếp xúc và sinh nhiệt dữ dội.

2Quá tải hệ thống

Khi dòng điện vượt quá định mức thiết kế (cường độ dòng điện), toàn bộ dây dẫn và thiết bị sẽ nóng lên nhanh chóng.

3Mất cân bằng pha

Gây nóng cục bộ không đều, giảm tuổi thọ động cơ và kích hoạt relay bảo vệ liên tục.

4Sóng hài bậc cao

Do sử dụng nhiều biến tần, gây nóng máy biến áp và dây trung tính dù dòng điện có vẻ bình thường.

5Thi công sai quy trình

Dây dẫn bị ép quá chặt, chọn sai tiết diện dây hoặc vật liệu kém chất lượng ngay từ đầu.

Các Vị Trí “Tử Thần” Cần Scan Nhiệt Định Kỳ

Theo kinh nghiệm thực chiến của KTH Electric, đây là những thiết bị có tần suất xảy ra sự cố nhiệt cao nhất:

Tiêu Chuẩn Đánh Giá Rủi Ro (Tham Chiếu NFPA 70B)

Chúng tôi phân loại mức độ nghiêm trọng dựa trên độ chênh lệch nhiệt độ (ΔT) để đưa ra hành động chính xác:

| ΔT (độ C) | Mức độ rủi ro | Hành động khuyến nghị |

|---|---|---|

| 1 – 10°C | Bình thường | Có thể do tải không đều, cần theo dõi định kỳ. |

| 11 – 40°C | Cảnh báo (Mức Cam) | Lên kế hoạch sửa chữa trong đợt bảo trì gần nhất. |

| > 40°C | Nghiêm trọng (Mức Đỏ) | Dừng máy và sửa chữa ngay lập tức để tránh hỏa hoạn. |

Tại Sao Chọn Dịch Vụ Scan Nhiệt Của KTH ELECTRIC?

Đừng đợi đến khi nghe mùi khét hay aptomat nhảy liên tục mới gọi thợ. Bảo trì dự đoán chính là chìa khóa để tối ưu hóa lợi nhuận.

KTH Electric cung cấp giải pháp toàn diện:

- Thiết bị hiện đại: Sử dụng Camera nhiệt độ phân giải cao, phát hiện điểm nóng chính xác từng milimet.

- Báo cáo chuyên sâu: Phân tích rõ nguyên nhân (do lỏng ốc hay do quá tải) và đưa ra biện pháp khắc phục cụ thể.

- Xử lý dứt điểm: Đội ngũ kỹ thuật viên sẵn sàng sửa chữa, bảo trì và thay thế thiết bị ngay sau khi phát hiện lỗi.

Bạn sẽ thấy rõ rệt nhiệt độ hệ thống giảm xuống mức an toàn ngay sau khi chúng tôi thực hiện bảo trì, siết lực và vệ sinh.

📞 BÁO GIÁ MIỄN PHÍ

Đừng để rủi ro đe dọa nhà máy của bạn. Liên hệ ngay để nhận tư vấn.

CÔNG TY TNHH KTH ELECTRIC

🏢 251 Phạm Văn Chiêu, P.14, Gò Vấp, TP.HCM

⏰ Khảo sát nhanh trong ngày