Tủ Điện PLC: Cấu Tạo, Nguyên Lý, Báo Giá & Quy Trình Lắp Đặt Chuẩn Kỹ Thuật 2026

Trong hơn hai thập kỷ làm nghề, tôi đã chứng kiến hàng ngàn nhà máy chật vật vì hệ thống điện điều khiển lỗi thời. Dây nhợ chằng chịt, tủ điện nóng ran, và mỗi lần muốn thay đổi quy trình sản xuất là một lần “đập đi xây lại” toàn bộ mạch điều khiển. Đó là lúc Tủ điện PLC trở thành “vị cứu tinh” không thể thay thế.

Nếu bạn đang tìm kiếm giải pháp để biến dây chuyền sản xuất thủ công thành một hệ thống tự động hóa thông minh, chính xác và bền bỉ, thì bài viết này chính xác là dành cho bạn. Tại KTH Electric, chúng tôi không chỉ lắp ráp tủ điện; chúng tôi cung cấp giải pháp tối ưu hóa lợi nhuận cho doanh nghiệp.

1. Tủ điện PLC là gì? Tổng quan về “Bộ não” của hệ thống tự động hóa

Trả lời nhanh: Tủ điện PLC (Programmable Logic Controller) là hệ thống điều khiển tự động sử dụng bộ vi xử lý lập trình được để thay thế các mạch rơ-le cứng nhắc, cho phép vận hành máy móc chính xác, linh hoạt thay đổi thuật toán qua phần mềm và kết nối IoT giám sát từ xa.

Trong kỷ nguyên công nghiệp 4.0, khái niệm về tủ điện không chỉ dừng lại ở việc đóng cắt dòng điện.

Tủ điện PLC (viết tắt của Programmable Logic Controller) là hệ thống tủ điện điều khiển sử dụng bộ lập trình logic làm bộ xử lý trung tâm. Khác với các tủ điện truyền thống hoạt động dựa trên các rơ-le (Relay) và bộ định thời cứng nhắc, tủ PLC hoạt động dựa trên chương trình phần mềm được nạp vào bộ nhớ.

Hãy tưởng tượng: Nếu hệ thống máy móc là cơ thể con người, thì các cảm biến (Sensors) là giác quan, động cơ là cơ bắp, và Tủ PLC chính là bộ não. Nó tiếp nhận tín hiệu, suy nghĩ (xử lý theo thuật toán) và ra lệnh cho máy móc hoạt động.

Sự khác biệt cốt lõi: Tủ PLC vs Tủ Relay truyền thống

Là người đã từng đấu nối những tủ Relay khổng lồ to bằng cả gian phòng vào những năm 2000, tôi thấu hiểu sự khác biệt này hơn ai hết:

❌ Tủ Relay truyền thống

Chuyên viên tư vấn & Báo giá

Ms. Khuyên Bùi

Rất cồng kềnh. Muốn thêm một chức năng nhỏ (ví dụ: trễ 5 giây mới chạy bơm), bạn phải mua thêm Timer (Rơ-le thời gian) vật lý, cắt dây, đấu nối lại rất phức tạp. Độ tin cậy giảm dần theo thời gian do các tiếp điểm cơ khí bị oxy hóa.

✅ Tủ điều khiển PLC

Nhỏ gọn, tinh tế. Muốn thay đổi quy trình? Chỉ cần cắm cáp vào máy tính và sửa vài dòng lệnh (Code). Khả năng mở rộng là vô tận. Độ bền cực cao vì ít phụ thuộc vào tiếp điểm cơ khí.

Vai trò trong IIoT (Industrial Internet of Things)

Ngày nay, tủ điện PLC tại KTH Electric không đứng độc lập. Chúng có khả năng kết nối Internet, gửi dữ liệu lên Cloud, giúp chủ doanh nghiệp giám sát năng suất nhà máy ngay trên điện thoại thông minh dù đang ở bất cứ đâu. Đây là tiêu chuẩn bắt buộc của các nhà máy hiện đại.

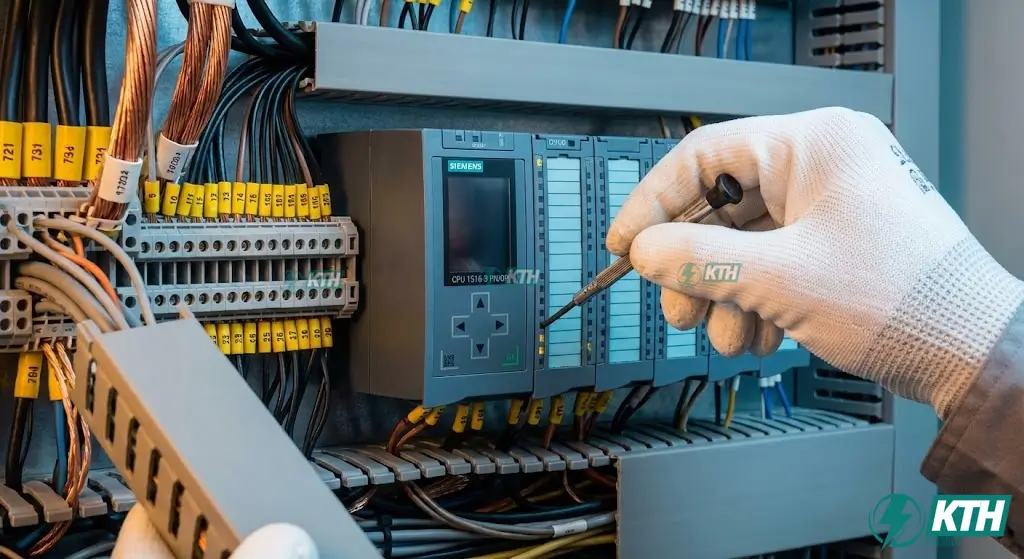

2. Cấu tạo chi tiết bên trong một Tủ điện PLC tiêu chuẩn

Tổng quan cấu tạo: Một tủ PLC chuẩn bao gồm 6 thành phần chính: (1) Bộ xử lý trung tâm PLC, (2) Nguồn 24VDC, (3) Thiết bị đóng cắt bảo vệ, (4) Thiết bị điều khiển động lực, (5) Màn hình HMI giao tiếp và (6) Các phụ kiện đấu nối/tản nhiệt.

Một chiếc tủ PLC chất lượng không chỉ nằm ở thiết bị đắt tiền, mà nằm ở tư duy sắp xếp (Layout) và kỹ thuật đấu nối. Dưới đây là các thành phần “bất di bất dịch” mà chúng tôi luôn tư vấn kỹ lưỡng cho khách hàng:

2.1. Bộ điều khiển trung tâm PLC (The Brain)

Đây là linh kiện quan trọng nhất. Tùy vào bài toán (số lượng Input/Output), chúng ta sẽ chọn dòng PLC phù hợp để tối ưu chi phí:

- Siemens (Đức): Phổ biến nhất là dòng S7-1200 hoặc S7-1500 cho các hệ thống lớn. Ổn định, mạnh mẽ nhưng giá thành cao.

- Mitsubishi (Nhật): Dòng FX hoặc Q Series. Rất “trâu bò”, phù hợp với môi trường điện công nghiệp nặng tại Việt Nam.

- Các dòng kinh tế: Delta, LS, Omron… phù hợp cho các máy đơn lẻ, ngân sách vừa phải.

2.2. Bộ nguồn 24VDC (Power Supply)

Đây là “trái tim” bơm máu cho toàn bộ hệ thống điều khiển. PLC và cảm biến thường dùng điện áp 24VDC để đảm bảo an toàn và chống nhiễu. Kinh nghiệm xương máu của tôi: Tuyệt đối không dùng nguồn trôi nổi. Một bộ nguồn sụt áp có thể làm PLC reset liên tục, gây dừng máy đột ngột rất nguy hiểm.

2.3. Thiết bị đóng cắt và bảo vệ

- 🛡️ Aptomat (MCB/MCCB): Bảo vệ quá tải và ngắn mạch cho mạch động lực và mạch điều khiển.

- ⚡ Cầu chì: Bảo vệ cực nhanh cho các thiết bị điện tử nhạy cảm.

- 🔄 Relay kiếng (Relay trung gian): Cách ly tín hiệu giữa PLC và thiết bị chấp hành công suất lớn. Đây là “lớp giáp” bảo vệ ngõ ra của PLC nếu chẳng may thiết bị bên ngoài bị chập.

2.4. Thiết bị điều khiển động lực

PLC chỉ xuất lệnh (tín hiệu nhỏ), để chạy động cơ vài chục kW, ta cần:

- 🔌 Khởi động từ (Contactor): Đóng cắt trực tiếp nguồn động cơ.

- 📉 Biến tần (Inverter): Điều khiển tốc độ động cơ trơn tru, tiết kiệm điện.

- 🤖 Servo Driver: Dùng cho các ứng dụng cần độ chính xác vị trí cực cao (như cánh tay robot, máy cắt CNC).

2.5. Màn hình HMI (Human Machine Interface)

Cánh cửa giao tiếp giữa người vận hành và máy. Thay vì hàng chục nút nhấn và đèn báo lằng nhằng, tất cả được tích hợp lên một màn hình cảm ứng. Tại KTH Electric, chúng tôi thiết kế giao diện HMI trực quan, mô phỏng đúng sơ đồ công nghệ để công nhân dễ vận hành nhất.

3. Nguyên lý hoạt động và Sơ đồ đấu nối Tủ PLC

Cơ chế vận hành: PLC hoạt động theo vòng quét (Scan Cycle) 3 bước liên tục: Nhập tín hiệu từ cảm biến (Input) -> Xử lý Logic tại CPU -> Xuất lệnh điều khiển thiết bị chấp hành (Output).

Hiểu được nguyên lý hoạt động giúp bạn nắm quyền kiểm soát hệ thống. Quy trình hoạt động của tủ PLC diễn ra theo vòng quét (Scan Cycle) khép kín:

Quy trình xử lý tín hiệu 3 bước:

- 1Nhập tín hiệu (Input): Các cảm biến (cảm biến quang, tiệm cận, nhiệt độ, áp suất…) hoặc nút nhấn gửi tín hiệu về module đầu vào của PLC.

- 2Xử lý (Processing): CPU của PLC đọc trạng thái các đầu vào, so sánh với chương trình (Logic) mà kỹ sư đã lập trình sẵn trong bộ nhớ.

- 3Xuất tín hiệu (Output): Dựa trên kết quả xử lý, PLC gửi tín hiệu 24VDC đến Relay trung gian -> Kích hoạt Contactor/Biến tần -> Động cơ (Motor) chạy hoặc van khí nén mở.

Sơ đồ đấu nối và Giao thức truyền thông

Trong các dự án phức tạp mà KTH Electric triển khai, việc đi dây từng sợi (Hard-wiring) là không khả thi. Chúng tôi sử dụng các chuẩn truyền thông công nghiệp:

- Modbus RTU/TCP: Chuẩn giao tiếp phổ biến, giá rẻ, dùng để PLC “nói chuyện” với biến tần, đồng hồ nhiệt.

- Profinet / Ethernet: Tốc độ cao, dùng kết nối các PLC với nhau hoặc với hệ thống SCADA trung tâm.

💡 Lưu ý chuyên gia: Sơ đồ đấu nối (Wiring Diagram) là tài sản quan trọng nhất của tủ điện. Tại KTH Electric, mỗi tủ điện xuất xưởng đều đi kèm một bộ hồ sơ hoàn công (As-built drawing) chi tiết từng đầu dây, giúp việc bảo trì sau này trở nên dễ dàng.

4. Phân loại Tủ điện PLC theo Ứng dụng và Thương hiệu

Phân loại chính: Tủ PLC được phân loại dựa trên Thương hiệu (Siemens, Mitsubishi, Delta) hoặc Ứng dụng (Xử lý nước thải, Bơm tăng áp, HVAC, Dây chuyền máy đóng gói).

Không có một loại tủ PLC nào là “vạn năng”. Tùy thuộc vào ngân sách và yêu cầu kỹ thuật, chúng tôi sẽ tư vấn loại tủ phù hợp nhất. Đây là cách phân loại dựa trên kinh nghiệm thực tế 20 năm qua.

4.1. Phân loại theo thương hiệu (Hệ sinh thái)

Việc chọn thương hiệu ảnh hưởng lớn đến giá thành và khả năng thay thế linh kiện sau này:

- Tủ điện PLC Siemens: “Vua” của sự ổn định và tính đồng bộ. Thường dùng cho các dự án vốn FDI, nhà máy bia, thực phẩm yêu cầu tiêu chuẩn G7.

- Tủ điện PLC Mitsubishi: Phổ biến nhất tại Việt Nam. Dễ mua linh kiện thay thế, thợ điện Việt Nam cũng rất quen thuộc với dòng này.

- Tủ điện PLC Delta/LS: Giải pháp kinh tế. Hoạt động tốt cho các máy đóng gói, băng tải đơn giản, chi phí đầu tư thấp.

4.2. Phân loại theo ứng dụng thực tế

Đây là các dạng tủ mà KTH Electric thường xuyên thiết kế và lắp đặt:

- Tủ PLC xử lý nước thải: Điều khiển quy trình phức tạp (Bơm, sục khí, khuấy, châm hóa chất) hoàn toàn tự động dựa trên cảm biến pH, DO.

- Tủ PLC điều khiển bơm cấp nước (Booster Pump): Sử dụng PLC kết hợp biến tần để ổn định áp suất đường ống, chạy luân phiên các bơm để tăng tuổi thọ.

- Tủ điều khiển hệ thống HVAC/Chiller: Kiểm soát nhiệt độ, độ ẩm chính xác cho các phòng sạch, nhà máy dược phẩm, tòa nhà văn phòng.

- Tủ PLC cho dây chuyền máy móc: Máy chiết rót, máy đóng gói, băng tải phân loại sản phẩm… yêu cầu tốc độ xử lý nhanh (High-speed counter).

5. 5 Lợi ích “Sống còn” khi nâng cấp lên hệ thống Tủ điện PLC

Tại sao nên chọn PLC? (1) Tự động hóa giải phóng sức lao động, (2) Độ chính xác tuyệt đối, (3) Linh hoạt thay đổi công nghệ không cần đấu nối lại, (4) Giám sát từ xa qua IoT/SCADA, (5) Dễ dàng chẩn đoán lỗi và bảo trì.

Trong bối cảnh cạnh tranh khốc liệt hiện nay, việc giữ nguyên các hệ thống điều khiển cũ kỹ đồng nghĩa với việc bạn đang tự tay bóp nghẹt năng lực sản xuất của mình. Dưới đây là 5 lý do tại sao khách hàng tìm đến KTH Electric để nâng cấp lên tủ PLC, mà tôi gọi là những lợi ích “sống còn”:

5.1. Tự động hóa quy trình, giải phóng sức lao động

Đây là lợi ích thấy rõ nhất. Một tủ PLC được lập trình tốt có thể thay thế công việc của 3-5 công nhân vận hành thủ công. Hệ thống tự động cân định lượng, tự động pha trộn, tự động đóng gói… hoạt động liên tục 24/7 mà không biết mệt mỏi, không đòi tăng lương và không có “tâm trạng thất thường” như con người.

5.2. Độ chính xác tuyệt đối (Precision)

Trong các ngành như dược phẩm hay thực phẩm, sai số một vài miligam cũng có thể hủy bỏ cả một lô hàng. Tủ điều khiển PLC xử lý tín hiệu kỹ thuật số với độ chính xác cực cao. Ví dụ, khi kết hợp với module Loadcell, PLC có thể cân định lượng nguyên liệu chính xác đến từng gram, điều mà thao tác tay hay rơ-le thời gian không thể làm được.

5.3. Linh hoạt thay đổi công nghệ (Flexibility)

Đây là “vũ khí” mạnh nhất của PLC. Năm nay bạn sản xuất sản phẩm A, năm sau thị trường cần sản phẩm B với quy trình khác hẳn.

- ❌ Với tủ cũ: Bạn phải tháo dỡ dây điện, mua thêm Timer, Relay, khoan đục lại vỏ tủ. Rất tốn kém và mất thời gian.

- ✅ Với tủ PLC: 90% thay đổi nằm ở phần mềm (Software). Kỹ sư của chúng tôi chỉ cần cắm cáp, viết lại vài dòng lệnh Logic là xong. Phần cứng gần như giữ nguyên.

5.4. Khả năng giám sát và điều khiển từ xa (SCADA/IoT)

Sếp không cần phải xuống xưởng mới biết máy nào chạy, máy nào dừng. Thông qua PLC kết nối mạng, toàn bộ dữ liệu sản xuất (sản lượng, thời gian chạy, lỗi kỹ thuật) được đẩy lên màn hình trung tâm hoặc điện thoại. Bạn có thể ngồi tại văn phòng ở TP.HCM mà vẫn giám sát được nhà máy ở Bình Dương hay Long An theo thời gian thực (Real-time).

5.5. Dễ dàng bảo trì và chẩn đoán lỗi (Troubleshooting)

Ngày xưa, tủ điện hỏng là thợ điện phải cầm đồng hồ đo từng sợi dây trong mớ “rừng rậm” dây điện để tìm chỗ đứt. Cực kỳ mất thời gian (Downtime lớn). Với PLC, khi có sự cố, màn hình HMI sẽ báo ngay: “Lỗi quá tải động cơ số 3″, “Cảm biến áp suất bị mất tín hiệu”. Việc sửa chữa trở nên nhanh chóng và chính xác hơn bao giờ hết.

6. Quy trình Thiết kế và Lắp đặt Tủ điện PLC chuẩn 7 bước (KTH Electric Standard)

Quy trình 7 bước vàng: (1) Khảo sát -> (2) Tính toán vật tư -> (3) Thiết kế bản vẽ -> (4) Gia công cơ khí -> (5) Đấu nối dây -> (6) Lập trình PLC/HMI -> (7) Chạy thử và Bàn giao.

Để đảm bảo một hệ thống hoạt động ổn định 10-20 năm, KTH Electric tuyệt đối không làm việc theo kiểu “vừa làm vừa mò”. Chúng tôi áp dụng quy trình kỹ thuật nghiêm ngặt mà tôi đã đúc kết suốt 20 năm qua:

Bước 1: Khảo sát và Tư vấn giải pháp (Consulting)Kỹ sư xuống tận hiện trường để hiểu rõ bài toán công nghệ. Khách hàng cần điều khiển gì? Quy trình ra sao? Ngân sách bao nhiêu? Từ đó đề xuất cấu hình PLC tối ưu nhất (tránh lãng phí mua PLC quá xịn cho việc đơn giản, hoặc PLC quá yếu không tải nổi hệ thống).

Bước 2: Tính toán và Lựa chọn thiết bị (BOM)Lên danh sách vật tư chi tiết (Bill of Materials). Tính toán công suất aptomat, tiết diện dây dẫn điện, công suất bộ nguồn để đảm bảo hệ số an toàn.

Bước 3: Thiết kế bản vẽ (Design)

- Bản vẽ bố trí (Layout): Sắp xếp thiết bị trong tủ sao cho khoa học, tản nhiệt tốt và thuận tiện thao tác.

- Bản vẽ nguyên lý (Schematic): Thiết kế mạch động lực và mạch điều khiển trên phần mềm chuyên dụng (Eplan, AutoCAD Electrical).

Bước 4: Gia công và Lắp đặt cơ khíĐột lỗ vỏ tủ điện, lắp đặt máng cáp, thanh ray (Din-rail), gắn thiết bị lên tấm panel. Yêu cầu thẩm mỹ và chắc chắn.

Bước 5: Đấu nối dây (Wiring)Đây là công đoạn thể hiện tay nghề thợ. Dây dẫn phải được bấm đầu cốt (cos) chắc chắn. Đánh số đầu dây (Ferrules) trùng khớp với bản vẽ. Phân tách rõ ràng đường đi của dây động lực (gây nhiễu) và dây tín hiệu (dễ bị nhiễu).

Bước 6: Lập trình và Cấu hình (Programming)Kỹ sư phần mềm viết code cho PLC và thiết kế giao diện HMI. Đây là khâu thổi “hồn” vào tủ điện.

Bước 7: Chạy thử (Commissioning) và Bàn giao

- Test nguội: Kiểm tra đấu nối, đo cách điện, kiểm tra ngắn mạch trước khi cấp nguồn.

- Test I/O: Kiểm tra từng tín hiệu đầu vào/ra.

- Chạy liên động: Vận hành thử tải thực tế tại nhà máy.

- Bàn giao: Chuyển giao công nghệ, hướng dẫn vận hành và bàn giao bản vẽ hoàn công.

7. Báo giá Tủ điện PLC mới nhất 2026 (Các yếu tố cấu thành)

Cấu trúc chi phí: Giá thành tủ PLC = Chi phí phần cứng (50-60%) + Chi phí chất xám/lập trình (30-40%) + Chi phí thi công lắp đặt. Liên hệ hotline để nhận báo giá chi tiết.

Rất nhiều khách hàng hỏi tôi: “Một cái tủ PLC giá bao nhiêu?”. Câu trả lời trung thực nhất là: “Vô chừng”. Nó giống như bạn hỏi giá một ngôi nhà vậy. Giá thành tủ PLC phụ thuộc vào 3 yếu tố chính:

7.1. Chi phí phần cứng (Hardware Cost) – Chiếm 50-60%

- Thương hiệu: Tủ dùng full thiết bị Siemens/Schneider (G7) giá sẽ cao gấp 2-3 lần so với dùng Mitsubishi/LS (Châu Á) hoặc Chint (Trung Quốc).

- Cấu hình: PLC càng nhiều chân Input/Output, có thêm module Analog hay module truyền thông thì giá càng cao.

- Vỏ tủ: Vỏ tủ sơn tĩnh điện trong nhà sẽ rẻ hơn vỏ tủ Inox 304 dùng ngoài trời hoặc trong môi trường hóa chất.

7.2. Chi phí “Chất xám” (Software & Engineering) – Chiếm 30-40%

Đây là phần giá trị nhất. Chi phí này bao gồm công sức kỹ sư thiết kế bản vẽ, và quan trọng nhất là Lập trình (Coding). Một chương trình điều khiển phức tạp (PID, thuật toán cao cấp, đồng bộ nhiều trục Servo) đòi hỏi kỹ sư trình độ cao, nên chi phí sẽ khác với một chương trình bật/tắt bơm đơn giản.

7.3. Chi phí thi công lắp đặt

Bao gồm nhân công đấu nối tủ, vật tư phụ (dây điện, đầu cốt, máng cáp, đèn báo, nút nhấn…) và chi phí vận chuyển, lắp đặt tại nhà máy.

Lời khuyên: Đừng chỉ nhìn vào con số tổng tiền. Hãy nhìn vào chất lượng linh kiện và năng lực hỗ trợ của đơn vị thi công. Một cái tủ rẻ tiền mà dừng máy liên tục sẽ khiến bạn mất hàng tỷ đồng tiền hàng.

8. Các lỗi thường gặp và Hướng dẫn bảo trì Tủ PLC

Lưu ý kỹ thuật: Các sự cố phổ biến gồm nhiễu tín hiệu (cần dùng cáp chống nhiễu), lỗi phần cứng (đèn đỏ SF/DIAG). Bảo trì cần vệ sinh bụi dẫn điện, siết ốc định kỳ và thay pin backup cho PLC.

Là người trực tiếp đi xử lý sự cố (“firefighting”) cho nhiều nhà máy, tôi tổng hợp các vấn đề phổ biến nhất để bạn lưu ý:

8.1. Tủ bị nhiễu tín hiệu (Noise Interference)

Hiện tượng: Các giá trị cảm biến nhảy loạn xạ, động cơ tự chạy/dừng không rõ nguyên nhân.

Nguyên nhân: Thường do đi chung dây tín hiệu 24VDC với dây động lực công suất lớn, hoặc tiếp địa (Earthing) không tốt.

Khắc phục: Tại KTH Electric, chúng tôi luôn sử dụng dây cáp điện chống nhiễu (Shielded cable) cho tín hiệu Analog và đi máng cáp riêng biệt. Hệ thống tiếp địa phải đạt chuẩn < 4 Ohm.

8.2. Lỗi đèn báo đỏ trên PLC (SF/DIAG/ERR)

Đây là ác mộng của người vận hành.

Nguyên nhân: Có thể do lỗi phần cứng (hư module), lỗi thẻ nhớ, đứt dây kết nối, hoặc lỗi trong chương trình (Logic error).

Xử lý: Cần kết nối máy tính chuyên dụng để đọc bảng mã lỗi (Diagnostic Buffer) bên trong PLC mới xác định chính xác được. Đừng tự ý tháo lắp nếu không có chuyên môn.

8.3. Bảo trì định kỳ (Preventive Maintenance)

- Vệ sinh: Bụi bặm (đặc biệt là bụi dẫn điện như than, kim loại) là kẻ thù số 1 của mạch điện tử. Cần xịt bụi, vệ sinh quạt tản nhiệt định kỳ.

- Siết ốc: Các điểm đấu nối có thể bị lỏng sau thời gian dài hoạt động do rung động, gây mô-ve (move) điện và cháy nổ.

- Backup Pin: Một số dòng PLC cũ dùng Pin để lưu chương trình. Cần thay Pin định kỳ (thường là 2-3 năm) để tránh mất chương trình khi mất điện.

9. Câu hỏi thường gặp (FAQs) – Giải đáp thắc mắc người dùng

Q1: Nhà máy nhỏ, ngân sách ít thì nên dùng PLC hãng nào?

A: Với ngân sách hạn chế nhưng vẫn cần độ bền, tôi khuyên dùng Mitsubishi (Dòng FX) hoặc Delta. Chúng có tỷ lệ hiệu năng/giá thành (P/P) rất tốt, dễ sửa chữa và linh kiện luôn có sẵn tại Việt Nam.

Q2: Tủ PLC có nhất thiết phải lắp biến tần không?

A: Không bắt buộc, nhưng rất nên. Nếu động cơ của bạn cần thay đổi tốc độ hoặc khởi động êm ái để bảo vệ cơ khí, biến tần là bắt buộc. Nếu chỉ chạy trực tiếp (On/Off), có thể dùng Khởi động từ (Contactor) để tiết kiệm chi phí.

Q3: Tuổi thọ của tủ điện PLC là bao lâu?

A: Nếu được lắp đặt đúng kỹ thuật (như tiêu chuẩn tại KTH Electric) và bảo trì định kỳ, phần điều khiển (PLC) có thể hoạt động ổn định từ 10-15 năm. Các khí cụ đóng cắt (Contactor, Relay) có thể cần thay thế sau vài năm tùy tần suất đóng cắt (số lần đóng mở).

Q4: Tôi có hệ thống tủ điện cũ dùng Relay, KTH Electric có nhận nâng cấp lên PLC không?

A: Chắc chắn là có. Đây là thế mạnh của chúng tôi. Chúng tôi sẽ khảo sát, tận dụng lại những thiết bị động lực còn tốt (Vỏ tủ, Contactor…) và chỉ thay thế phần điều khiển bằng PLC để tiết kiệm chi phí tối đa cho khách hàng.

Ông Đỗ Tấn Tuấn là người trực tiếp phụ trách toàn bộ nội dung trên website kth-electric.com. Các bài viết được xây dựng từ nguồn kiến thức chuyên sâu, kết hợp giữa tài liệu tham khảo uy tín (có trích dẫn cụ thể) và kinh nghiệm thực tiễn dày dặn của ông. Vì vậy, bạn đọc có thể hoàn toàn tin tưởng vào tính chính xác và độ tin cậy của thông tin, đảm bảo mỗi nội dung chia sẻ đều mang lại giá trị tham khảo hữu ích và đáng tin cậy.